Swiss Lean Award

Phoenix Mecano Solutions AG remporte le Swiss Lean Award. Ce certificat national récompense des prestations particulières dans le domaine du Lean Management.

Nouveau produit

En savoir plus

Cobots de Dobot

Les cobots sont réputés pour leur flexibilité, leur facilité de contrôle et leur capacité de mise en réseau sans fil, ce qui les rend idéaux pour une multitude d'applications. L'un des points forts de la gamme est la technologie SafeSkin, un accessoire innovant qui permet une détection précoce des collisions et améliore ainsi la sécurité sur le lieu de travail.

Nouveau produit

En savoir plus

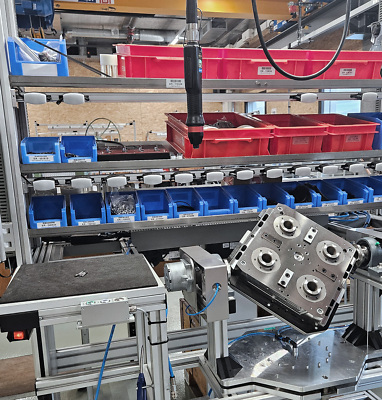

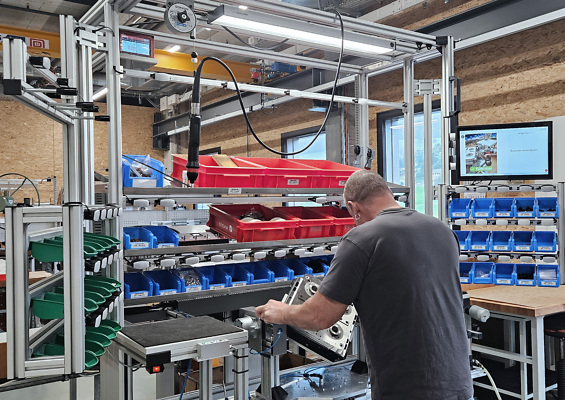

Saisie des données de production - La porte d’entrée la plus simple vers la production sans papier

La saisie des données de production contrôle et documente l'ensemble du processus de production sur le shopfloor. Le système de saisie des données de production ne convainc pas seulement par sa connexion possible à l'E-Paper. En tant que logiciel rapidement implémenté, simple et peu coûteux, il est la solution idéale pour les PME industrielles.