Swiss Lean Award

Phoenix Mecano Solutions AG gewinnt den Swiss Lean Award. Das nationale Zertifikat zeichnet besondere Leistungen im Bereich Lean Management aus.

Neueste Produkte

Mehr erfahren

Cobots von Dobot

Die Cobots sind bekannt für ihre Flexibilität, konkurrenzlosen Preise, einfache Steuerung und die Fähigkeit zur drahtlosen Vernetzung, was sie ideal für eine Vielzahl von Anwendungen macht. Ein Highlight der Produktpalette ist die SafeSkin-Technologie, ein innovatives Zubehör, das eine frühzeitige Kollisionserkennung ermöglicht und somit die Sicherheit am Arbeitsplatz erhöht.

Neueste Produkte

Mehr erfahren

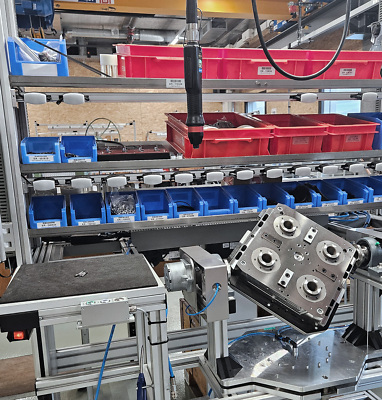

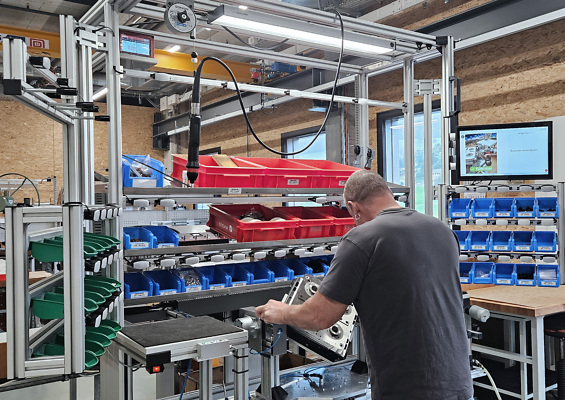

BDE-Software - Der einfachste Weg in die papierlose Produktion

Die Betriebsdatenerfassung steuert und dokumentiert den gesamten Produktionsprozess auf dem Shopfloor. Nicht nur durch eine mögliche E-Paper-Anbindung überzeugt das BDE-System. Als schnell implementierte, einfach gehaltene und kostengünstige Software, ist sie die ideale Lösung für industrielle KMU-Betriebe.